三维扫描检测目前在制造业已经得到了比较广泛的应用,特别是在一些异形曲面多,产品结构复杂的零部件上。

相比于传统的接触式三坐标检测,非接触式三维扫描检测的优势比较显著,不受制于工作机台的大小,产品不需要特别的定位,扫描时间短,效率高。

对于有些检测完成以后需要补测的尺寸,不需要像三坐标检测一样还要重新再上机床定位,扫描检测可以直接利用之前保存的数据,补充测量即可,任何尺寸都可随时进行查询,充分体现数字化检测带来的便捷。

三维扫描仪对于环境的要求比较低不似于三坐标量测需要在相对恒定的环境下才能工作,三位扫描仪只要不是在震动过大的环境即可稳定工作,这样可以直接在生产车间使用,甚至在加工工程中,直接在机床上对加工到某一阶段的产品实行扫描检测,对整个加工过程的精度进行控制,避免了工件上下机床的时间浪费及重复定位精度的误差。

另外在扫描结束后导入3D数据即可用于工件检测,重新打开新的软件就可以额进行下一个工件的扫描,整个过程是并行的。

(1)零部件质量检测

零部件、模具型面检测传统都是使用三坐标进行的,对于重要型面,功能型面及其他特定的面进行截面量测或均匀分布打点测量,从而得到型面的加工质量检测报告。但是这样的报告是不全面的,未打到点的位置就是没有检测的位置,而利用三维扫描仪对零部件及模具型面检测是全面的。

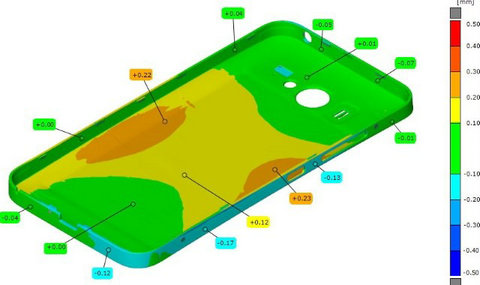

通过公差带的颜色定义,将扫描后的数据与理论数据进行对比,通过公差带的颜色渲染,完全反映了零部件的加工精度。而颜色的渐变反映了加工误差的变化趋势。

为电极型面具体加工情况,实际加工的电极型面因为需要考虑到放电间隙,故会比3D设计档案小上一圈,显示为蓝色部分。

(2)虚拟装配检测

单个零件的三维扫描检测比较直观,但是在多个零件组装以后,不能全面的看到零件的配合情况。使用传统方法不能很好的解决这个状况,通常都是直接试模,通过判断成品的状况,再来判断如何对零部件进行调整,通过反复的尝试,消耗大量时间来达到这一目的。

目前可以通过扫描各个零件,将这些数据通过原始3D组装在一起,通过可视化的方式来提前分析整个装配的状况,提前分析问题,解决问题,缩短生产周期。

通过不同的色彩偏差来表示上下模之间的距离分布,距离呈现负向偏差(冷色)表示两者之间间隙过大,达不到贴合的效果,中间部位显示的就是产品的虚拟肉厚,如果呈现正向偏差(暖色),代表两块区域发生干涉,通过色彩误差图,可以快速简便的确定哪些区域该做怎样的调整。

采用三维扫描来进行实物数据化的应用,在模具加工、质量检测等方面发挥着越来越大的作用。对于提高模具质量,缩短产品制造周期,都有深远的意义。

苏州锐沃斯三维依托先进的3D扫描设备,竭诚为客户提供三维检测服务。